- 高度な製造能力

- ワンストップ設計・製造ソリューション

- 標準の既存サイズで初期コストを節約

- 豊富な在庫品で迅速な発送

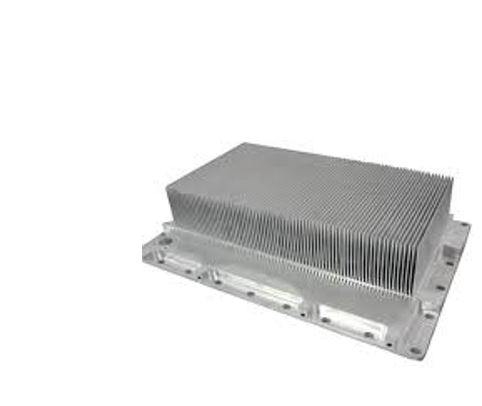

接着フィンヒートシンク

Wellste の接着フィン ヒートシンクは、高い冷却性能とより小さな熱性能を実現するように設計されています。このタイプのヒートシンクは、ヒートシンクの表面の制限を克服します。

- 最低注文数量は

- ピークシーズンでも迅速な出荷リードタイム

- アルミニウム業界の高度な規格に準拠

- 当社のチームと協力して、独自の接着フィンヒートシンクをカスタマイズします

大手接着フィンヒートシンクメーカーおよびサプライヤー

Wellste の接着フィン ヒートシンクは、アルミニウム合金を使用して製造されています。フィンは、エポキシまたははんだ付けによってベースに固定されます。

接着フィンアルミニウムヒートシンクは、重量とコストが大幅に増加します。

当社の幅広い接着ヒートシンクのラインナップにより、プロトタイプから大量生産まで、あらゆる規模の注文に対応します。

Wellste は、お客様の組み立てニーズを満たす接着ヒートシンクを設計および開発できます。

| アイテムタイプ | 接着フィンヒートシンク |

| 材料 | アルミニウム、銅 |

| サイズ | 標準サイズまたはカスタマイズサイズ |

| 色 | シルバー、ブラック、ブルー、ウッドカラー、RALパウダーコーティングカラーなど |

| 形 | 円形、四角形、平型、またはカスタマイズ可能 |

| 厚さ | 0.4mm-20mmまたはカスタマイズ |

| 応用 | LED照明、インバータ、溶接機、通信機器、電源装置、電子産業、熱電冷却器/発電機、IGBT/UPS冷却システムなど。 |

| 製造工程 | プロファイル押し出し - 切断 - CNC加工(フライス加工、穴あけ、タッピング) - バリ取り - 洗浄 - 検査 - 梱包 |

| 仕上げる | 陽極酸化処理、ミル仕上げ、電気メッキ、研磨、サンドブラスト、粉体塗装、銀メッキ、ブラシ仕上げ、塗装、PVDF など。 |

| ディーププロセス | CNC、穴あけ、フライス加工、切断、スタンピング、溶接、曲げ、組み立て、カスタムアルミニウム加工 |

| 許容範囲 | ±0.01mm |

| 長さ | カスタマイズされた長さ |

| 最小注文数量 | 低最小注文数量 |

| パッケージ | 標準輸出梱包または協議の上 |

| OEMとODM | ご利用いただけます。弊社のエンジニアがお客様のデザインを確認し、ご相談に応じますので、大変助かります。 |

| 無料サンプル | はい、無料サンプルを提供できます |

| 納期 | サンプルの確認と頭金の支払い後、または交渉後15~20日 |

| ポート | 上海港 |

ボンドフィン ヒートシンクに関する詳細については、今すぐお気軽にお問い合わせください。当社のチームと協力して、独自のボンドフィン ヒートシンクをカスタマイズできます。

- 機能

- ワークショップ

- パッケージ

-標準梱包オプション-

* ロングバー長さプロファイル 3.0~6.0 メートル*

* ショートバー長さプロファイル 0.3~3.0 メートル*

-積み込みと発送-

Wellste は、ボンドフィン ヒートシンクの低 MOQ を提供します。品質を確認するためのサンプル 1 個は無料です。

はい、Wellste は品質をチェックするための接着フィン ヒートシンクを喜んでご提供いたします。

当社はOEM/ODMサービスを提供するメーカーです。

銅パッシベーション/アルミニウムアルマイト処理

サンプルサイズの在庫がある場合、サンプルの完成には 7 ~ 10 日しかかかりません。

カスタムのボンドフィンヒートシンクの場合、押し出しツールの作成には少し時間がかかり、通常は完成までに 30 ~ 35 日かかります。

30% TTを前払い、残金は出荷前に支払われます。

Wellste: 接着フィンヒートシンクの大手メーカーおよびサプライヤー

カスタム設計のボンド フィン ヒートシンクの場合は、ボンド ピン フィン ヒートシンクの設計を送信できます。適用される機器と必要な熱負荷に適した特定の構造とサイズが必須です。

フィンは、アルミニウムコイルまたはシートから切断および成形されるだけでなく、より複雑なデザインのために、フィンを形状と長さに合わせて押し出すこともできます。具体的には、フィンを形状と長さに合わせて押し出すことができます。

さらに、アルミシートや押し出し製造方法で製造可能なカスタム溝加工も行いました。

熱モデリングをサポートするために、カスタム設計の接着フィン ヒートシンクをご利用いただけます。また、当社のエンジニアが最終製造用のヒートシンクの設計をお手伝いします。そのため、高出力電子部品パッケージ アプリケーションの冷却要件が満たされます。

Wellste は、CNC、パンチング、トラッピング、溶接、ドリリング、フライス加工などの最新の製造技術と最新世代のアルミニウム加工機械を使用して、お客様独自のデザインをカスタマイズします。当社の強力な製造能力により、繁忙期でも迅速な納品を保証できます。

Wellste は、強制対流アプリケーション向けに設計された接着フィン ヒートシンクを専門としています。当社の経験豊富な作業員と知識豊富な技術チームが、お客様の機器に必要な冷却を特定の設計に合わせて調整します。

これにより、フィンの高さを大幅に高め、フィンの間隔を大幅に狭めることができます。当社の接着フィン ヒートシンクは、フィンの密度とアスペクト比が高く、十分な熱が生成される場合に優れた性能を発揮します。

Wellste の接着フィン ヒートシンクは、高出力の商用、軍事、産業、医療用電子機器のアプリケーションに特に効果的です。

コンポーネントには、モーター ドライブ、電源、電気手術装置、アンプなどが含まれます。

Wellste では、熱的および機械的要件に応じて熱抵抗を低減する、幅広い種類の接着フィン ヒートシンクを提供しています。

Wellste は、極めて信頼性の高い機器を使用して、お客様が高品質、高性能の製品を製造するのに役立つ製品を製造するという評判を確立しています。

Wellste は 20 年以上にわたり、お客様とクライアントの設計上の問題を支援してきました。当社は、あらゆる種類の熱管理および保護ソリューションの大手メーカーおよびプロバイダーです。

当社は、世界中のお客様と質の高い関係を築くために一生懸命努力してきました。お客様と協力し、高品質の製品とサービスを保証するためにできることをすることで、お客様に正しい選択をしていただくことができました。

Wellste は信頼できるパートナーとして、独自の革新と優れた品質の接着フィン ヒートシンクを生産しています。当社は SGS の承認を受けており、ISO 9001 品質管理認証を取得しています。当社はすでに有名企業の 1000 社以上の顧客にサービスを提供しています。

さらに、当社は、お客様が市場で非常に競争力のある製品を製造できるようにする革新的なソリューションを提供できることを誇りに思っています。

ボンドフィンヒートシンク: 究極の FAQ ガイド

適切な接着フィンヒートシンクを選択するのは非常に困難な作業になる可能性があることを私は知っています。

このガイドでは、接着フィン ヒートシンクについて知っておく必要のあるすべてのことを説明します。

ボンドフィンヒートシンクに関するあらゆる情報を網羅していますので、ぜひご覧ください。

- ボンドフィンヒートシンクとは何ですか?

- 接着フィンヒートシンクの用途は何ですか?

- 接着フィンヒートシンクの特徴は何ですか?

- 接着フィンヒートシンクを製造する際にどのような接着方法を使用できますか?

- 接着フィンヒートシンクはどのように製造できますか?

- 接着フィンヒートシンクの利点は何ですか?

- 接着フィンヒートシンクの製造に適した材料は何ですか?

- 接着フィンヒートシンクのフィンの間隔をどれくらい狭くできますか?

- 導電性を高めるために、接着フィンヒートシンクに銅を使用できますか?

- 接着フィンヒートシンクの部品を黒色陽極酸化処理できますか?

- 接着フィンヒートシンクのフィンが外れる可能性はありますか?

- エポキシを使用して接着フィンヒートシンクを接合すると、熱の流れが制限されますか?

- 接着フィンヒートシンクの長くて薄いフィンの上部は、熱を除去する能力を高めますか?

- 接着フィンヒートシンクはどのように機能しますか?

- ハイブリッド、パッシブ、アクティブの結合フィン ヒートシンクを比較するとどうなりますか?

- 接着フィンヒートシンクの性能に影響を与える要因は何ですか?

- 市場に出回っている他のタイプのヒートシンクにはどのようなものがありますか?

- 接着フィンヒートシンクの性能をどのように判断しますか?

- 接着フィンヒートシンクの将来の動向は何ですか?

- 接着フィンヒートシンクの冷却能力に影響を与える要因は何ですか?

- 接着ヒートシンクの表面処理にはどのようなものがありますか?

- 接着フィンヒートシンクのコストはいくらですか?

ボンドフィンヒートシンクとは何ですか?

結合フィン ヒートシンクは、溝内に結合された単一のフィンを持つ溝付きベースの集合体です。

表面積が大きいため、このような ヒートシンク製造 フィンの集中度とアスペクト比を大幅に高めることができます。

この機能は、押し出し方法ではこれらの特性を実現できないため適しており、押し出しヒートシンクよりも熱効率が大幅に向上します。

接着フィンヒートシンク

結合フィンヒートシンクを作成する際に使用できるさまざまな方法があり、次のようなものがあります。

- ダイカスト

- 押し出し

- 機械溝ベース

機械加工を使用すると、次のような追加機能を利用できます。

- グラファイトヒートスプレッダー

- 埋め込みヒートパイプ

- 蒸気室

接着フィン ヒートシンクのフィンは、通常、薄いストック プレートから切り出されるか、ストック コイルから打ち抜かれます。

その後、フィンを溝ベースに挿入し、エポキシ、はんだ付け、またはろう付けを使用して結合します。

接着フィンヒートシンクの用途は何ですか?

今日の高出力半導体は、その優れた電流能力を活用するために、適切に冷却する必要があります。

半導体時代の幕開け以来、空冷式の押し出しアルミニウムヒートシンクは広く認知された冷却技術でした。

効果的な熱性能の必要性 熱拡散 従来の押し出しヒートシンクの限界を超えました。

これは電力密度が継続的に増加しているためです。

個々のフィンは、これらのヒートシンクを作成するために使用される押し出しアルミニウムの溝付きベースに結合されます。

接着フィンヒートシンクにはさまざまな用途があり、次のようなものがあります。

- モータードライブ

- 無停電電源装置[UPS]

- 産業用途

- 強制空気

- TEC

- 可変速モーター制御

- 溶接ユニット

- トラクションドライブ

- レーザー電源供給業者

- 電力整流機械

- AC溶接スイッチ

- 熱電モジュール

- 電力整流器

- 再生可能エネルギー

- 工場自動化

接着フィンヒートシンクはさまざまな用途に使用可能

接着フィンヒートシンクの特徴は何ですか?

フィンはさまざまな形状と長さに押し出すことができます

接着フィンヒートシンクの特徴としては、次のようなものがあります。

- アスペクト比とフィン密度が向上することで冷却表面積が向上し、高性能な接合フィンヒートシンクが実現します。

- 高電力を使用するデバイス内の熱伝達における熱抵抗の低減。

- 結合フィンアセンブリは、アルミニウムフィン、銅ベース、およびアルミニウムベースから作成できます。

- 熱効率や梱包高さの制限に関して、お客様のニーズに合わせて翼をカスタマイズすることが可能です。

- フィンは、より複雑なデザインのために、特定の形状と長さに押し出すことができます。

- 自然対流、強制対流に適しています。

- 熱損失を抑えるには、熱伝導率が非常に高い接着剤を使用します。

- フィンは金属板または押し出し成型で作られており、独自のレイアウトが可能です。金属板は、任意のサイズにトリミングできるフィンで構成されています。

- 熱損失を最小限に抑えるには、熱伝導率の高い接着樹脂を使用します。

- 結合フィンヒートシンクは、同じサイズの標準ヒートシンクよりも多くの熱を放散できます。

- ヒートシンクのサイズとシステム全体の容積を縮小します。

- アルミニウムの表面積を標準ヒートシンクの最大 3 倍に増加します。

接着フィンヒートシンクを製造する際にどのような接着方法を使用できますか?

これらには次のものが含まれます。

熱エポキシ

熱伝導性を向上させるために 1 つ以上の物質が添加された接着性エポキシは、熱エポキシと呼ばれます。

強力な機械的結合を形成し、適切な熱伝達と高電圧絶縁を実現します。

使用される熱添加剤に応じて、これらのエポキシは導電性または非導電性になります。

銀やその他の金属ベースの熱添加剤を含む熱エポキシは、多くの場合、導電性があります。

熱エポキシ接着フィンヒートシンク

このため、電気的なショートを回避または防止するために、細心の注意を払って適用してください。

セラミックベースの添加剤は、電気的に非導電性であるだけでなく、熱伝導も効率的ではありません。

熱エポキシは、製造プロセスの結果として生じる、接着されたフィンヒートシンク上に発生する空きスペースを埋めることができます。

フィンとベースを合わせると、空いたスペースに空気が入ります。

空気は熱伝導率が低いため、空間を埋めるために材料が使用されます。

この材料は、接着されたフィンヒートシンクへの熱の伝達と除去にも役立ちます。

熱伝導グリース、熱伝導テープ、熱伝導パッド、または熱伝導エポキシを使用できます。

さらに、ヒートシンクを取り付け面に固定する予定がある場合にも可能になります。

熱エポキシを追加するときは、空洞を埋めて接続を形成するのに必要な量だけ使用することが重要です。

エポキシを厚く塗ると、エポキシの電気伝導性が低下します。

また、エポキシ化合物は、アルミニウムや銅に比べて収縮率と熱膨張係数が低くなります。

エポキシが乾燥すると、2 つの表面間の接続は永久的になります。

エポキシは通気性の良い場所に塗布する必要があり、最適な結果を得るためには必ず製造元の指示に従う必要があります。

はんだ付け

これは、接合部にはんだを溶かしてフィンヒートシンクのフィンとベースを接合するプロセスです。

フィラー金属またははんだは、周囲の金属よりも融点が低くなります。

はんだ付けにより、接合されたフィンヒートシンクの材料が溶けることはありません。

はんだ付けヒートシンク

ろう付け

これは、金属片を他の金属片の間で溶かして結合するプロセスです。

はんだ付けとは異なり、ろう付けは約 450°C の高温レベルで行われるため、さまざまな材料を使用できます。

ろう付けは、ろう付け物質をフィンの間に浸透させる毛細管現象を利用するプロセスであるため、しっかりとした接合部を形成できます。

ろう付け材料の融点も、隣接する部品よりも低くなります。

さらに、接合する部品とぴったり一致する金属を使用すると、強力で一貫性のある接合部を作成できます。

接着フィンヒートシンクはどのように製造できますか?

材料の構造と形状に応じて、接着フィンを作ることができます ヒートシンク さまざまな方法を使用します。

一般的で手頃な方法には、鍛造、押し出し、スタンピング、鋳造などがあります。

コストがさらにかかる他の方法としては、スウェージング、スカイビング、CNC 加工などがあります。

高価であるだけでなく、他の方法では実現できない機能を備えた接着フィンヒートシンクを製造できます。

結合フィンヒートシンクを作成するときに使用できる方法は次のとおりです。

押し出し

アルミニウム合金ヒートシンクの大部分は、よく知られているアルミニウム押し出しヒートシンク製造方法を使用しています。

さらに、これは市場で一般的な製造基準です。

アルミニウムの押し出し加工はアルミニウムを加工する最も一般的な方法であり、さまざまな用途に使用されています。

アルミニウムの押し出しは、主にシートフィンや円筒形フィンの製造に利用されます。

AL6061 または AL6063 は、アルミニウム押し出し加工に使用される最も一般的な材料です。

スタンピング

スタンピングヒートシンク製造は、フィン内をヒートパイプが流れるヒートシンクの製造によく使用されます。

銅またはアルミニウムから必要な形状を押し出すことができます。

空冷式電子機器は、低発熱量の機器から熱を放散する低コストの手段として頻繁に利用されています。

スタンピングによるヒートシンクは大量生産に非常に適しています。

これは、最新の金型と高いスタンピング技術の使用によるものです。

スカイビング

スカイビングヒートシンク 製造技術は、銅製ヒートシンクを作成するために最も一般的に使用される独自の金属成形方法です。

「精密スカイビング」の由来は不明ですが、想像しにくい加工技術の名前から簡単に理解できます。

スカイビングは、スライスとも呼ばれ、スライスする行為です。

処理方法: 単一の金属プロファイルの要件に基づきます。

適当な厚さに薄くスライスし、上向きに曲げて直立させます。

特殊なプレーナーを使用して微細な制御で放熱フィンを製造します。

スカイブフィンアルミヒートシンク

CNC加工

これは、複雑な形状や緊急のコンポーネントを備えた結合フィン ヒートシンクを製造するときに使用できるプロセスです。

ただし、この方法は通常高価です。

折り畳み

金属板加工により、アルミニウムや銅は同一空間内で空気との接触面積を増やすことができます。

これらのフィンは、エポキシ樹脂で冷却するベースまたは基板に接着または溶接することができます。

プレートの厚さが薄いため、プレートの長さに沿って熱抵抗が高くなるため、この方法は大きなヒートシンクには適していません。

ただし、組み立て後やその他のヒートシンク製造手順で使用して、高性能ヒートシンクを作成することができます。

はんだ付け

空冷フィンの大部分には対流環境の制約があります。

したがって、フィンの数を増やすと、フィンの総放熱能力が大幅に向上します。

高性能フィンをスロットのある表面に取り付けるには、熱伝達アルミニウムを詰めたエポキシ接着剤を使用します。

このヒートシンク製造技術により、フィンの高さと間隔の比率を 20 ~ 40 まで高めることができます。

これにより、ヒートシンクが狭い空間で空気に熱を伝達する能力が大幅に向上します。

接着フィンヒートシンクの利点は何ですか?

接着フィンヒートシンクには、次のようないくつかの利点があります。

- 同様のフットプリントを持つ他の従来型または標準ヒートシンクよりも多くの熱を放散します。

- ヒートシンクとシステム全体の容積が小さくなる

- 接着ヒートシンクは、アルミニウム押出成形品の冷却表面積を2~3倍に増加させます。

- 高い熱性能を提供します

- タイトフィンピッチ

- ツールコストの削減

- 気流の長さに制限がなく、強制対流に適しています。

- 高い設計柔軟性を備え、簡単に統合可能

接着フィンヒートシンクの使用には多くの利点があります

接着フィンヒートシンクの製造に適した材料は何ですか?

ほとんどのヒートシンク製造業者は、従来、銅またはアルミニウムの 2 つの材料のいずれかを使用してきました。

銅はアルミニウムよりも熱伝導性に優れていますが、重く、高価で、押し出し加工が困難です。

これらの理由から、アルミニウムが最適な接着フィンヒートシンク材料であると言うのは妥当です。

アルミニウム結合ヒートシンクは、単独で使用した場合、銅ほど伝導性がありません。

しかし、それを補う他の多くの利点もあります。

アルミニウムは放射の点では銅よりも明るいことが多く、光源からの熱を反射するのに優れています。

これは研磨されていないアルミニウムにも当てはまります。アルミニウムはさまざまな色に陽極酸化処理されることもあります。

アルミニウム結合ヒートシンク押し出しの製造は、特に銅と比較すると非常に経済的です。

また、非常に軽量で、操作も簡単です。

アルミニウムは、より大型でカスタマイズされたアルミニウム ヒートシンクの押し出しに適しています。

さらに、これらの特定の組み合わせを作成するために押し出し金属が使用されました。

フィンの構成によって、ヒートシンクの主な機能が決まります。

最大の潜在的表面積をカバーすると最も効果的になるため、メーカーは多数の層でそれらを構築します。

接着フィン ヒートシンクを作成するときに使用する主な材料は、押し出し成形された 6063-T5 アルミニウム合金です。

一方、接着フィンヒートシンクのフィンは、1100-H14 アルミニウム合金ロールストックから作ることができます。

さらに、このアルミニウム製フィン素材は、従来のヒートシンクの他の素材フィン構造よりも平均して 15% 導電性が優れています。

これによりフィンの効率が向上し、エポキシジョイントを使用した場合に生じる導電性の損失が補われます。

この機能により、接着フィンヒートシンクの全体的な熱性能が向上します。

接着フィンヒートシンクのフィンの間隔をどれくらい狭くできますか?

接着フィンヒートシンクのフィン間の間隔は、ベースまたは基礎の幅によって異なります。

ベースの幅が最大 8.0 インチの場合、0.032 インチ厚のフィンを平均 0.125 インチ間隔で配置できます。

8.0 インチから 16 インチのベースの場合は、中心から中心まで 0.20 インチ間隔で 0.050 インチの厚さのフィンを配置できます。

ベースの幅が16.0インチを超える場合は、ケースバイケースで評価する必要があります。

導電性を高めるために、接着フィンヒートシンクに銅を使用できますか?

はい、エポキシを使用して、機械加工および押し出し加工されたアルミニウムベース構造に銅フィンを結合することができます。

他の用途では、銅フィンをアルミニウムフィンと組み合わせて組み立てることもできます。

この設計によりコストが節約され、接着フィンヒートシンクの熱性能が向上します。

極めて高い熱性能を必要とする特定の用途では、ベース構造とフィンを銅材料で製造する必要があります。

このようなアプリケーションでは、これらのコンポーネントにはんだ付けまたはろう付けを行い、エポキシ接着剤は使用しません。

また、銅部品にかかる費用は通常、アルミニウム部品にかかる費用の 3 倍になります。

銅接着フィンヒートシンク

接着フィンヒートシンクの部品を黒色陽極酸化処理できますか?

いいえ、結合フィンヒートシンクのコンポーネントを黒色陽極酸化処理することはできません。

部品を黒色陽極酸化処理することが可能であっても、黒色仕上げでは強制対流による熱除去は向上しません。

ただし、黒色アルマイト処理により、接着フィンヒートシンクのコストが増加します。

コスト効率の高い金クロメート仕上げを使用して、接着フィンヒートシンクを腐食性要素から保護できます。

接着フィンヒートシンクのフィンが外れる可能性はありますか?

フィンが外れないようにし、接着されたフィン ヒートシンクにエラーがないようにするには、次の点を確認してください。

- 適切な材料の選択

- 適切な表面処理

- 厳格なプロセス監視を実施する

- 高品質基準を確保する

エポキシを使用して接着フィンヒートシンクを接合すると、熱の流れが制限されますか?

接着フィンヒートシンクのジョイント設計とエポキシ物質の導電性により、非常に高い温度でも高いパフォーマンスが保証されます。

平均すると、フィンあたり 25 ワットの熱で 1.0 °C 以上の上昇となります。

接着フィンヒートシンクの長くて薄いフィンの上部は、熱を除去する能力を高めますか?

はい、いくつかの状況では、結合フィンヒートシンクの合計フィン効率は通常 60% から 75% の間です。

従来の押し出し成形では、ほぼ 85% という高いフィン効率を実現できます。

ただし、接着フィンヒートシンクでは、総表面積が 200% ~ 300% 増加します。

この大きな表面積により、フィンの効率の低さが補われます。

接着フィンヒートシンクはどのように機能しますか?

結合フィンヒートシンクは、システムの主要部分から熱を除去することによって動作します。

動作方法は次のとおりです。

熱源別の発生熱量

発生源は、最適に動作するために除去する必要がある熱を発生するあらゆるシステムです。

熱源からの熱伝達

ここで、熱は自然対流プロセスを通じて熱源から結合フィンヒートシンクに移動します。

接合フィンヒートシンクの熱伝導率はこのプロセスに影響を与えます。

このため、接合フィンヒートシンクの製造にはアルミニウムや銅などの材料が使用されます。

接着フィンヒートシンクの熱分布

熱は、接着フィンヒートシンクを介して自然対流により高温領域から低温領域へ移動します。

接着フィンヒートシンクからの放熱

ここで、熱は温度勾配により接着フィンヒートシンクから環境へと移動します。

ハイブリッド、パッシブ、アクティブの結合フィン ヒートシンクを比較するとどうなりますか?

パッシブ結合フィン ヒートシンクは、自然なプロセスを利用して結合フィン ヒートシンク全体に空気の流れを生成します。

アクティブ結合フィン ヒートシンクは、結合フィン ヒートシンク全体の空気の流れを増やすためにファンやブロワーなどのシステムに依存します。

ハイブリッド結合フィン ヒートシンクは、パッシブ コンポーネントとアクティブ コンポーネントの両方を使用して空気の流れを強化します。

アクティブ部分は、パッシブシステムが適切に動作できないほど温度が高くなった場合にアクティブになります。

パッシブ、アクティブ、ハイブリッドヒートシンクが採用するさまざまなメカニズム

接着フィンヒートシンクの性能に影響を与える要因は何ですか?

これらには次のものが含まれます。

- 長さと幅

- フィンの密度

- 体積抵抗

- フィン間隔

- 熱抵抗

- 気流

市場に出回っている他のタイプのヒートシンクにはどのようなものがありますか?

これらには以下が含まれます:

- スタンプヒートシンク

- ヒートシンクの加工

- 折り畳みフィンヒートシンク

- スウェージ加工ヒートシンク

- 削り出しヒートシンク

- 鍛造ヒートシンク

- シングルフィンアセンブリヒートシンク

接着フィンヒートシンクの性能をどのように判断しますか?

使用できる方法は次のとおりです。

- 数値的手法

- 実験方法

- 熱伝達理論モデル

接着フィンヒートシンクの将来の動向は何ですか?

これには、優れた熱特性と電気特性を持つカーボンナノチューブ [CNT] の使用が含まれます。

その他の物質には、金属ダイヤモンド複合材料、グラフェン、HOPG(高秩序熱分解グラファイト)などがあります。

接着フィンヒートシンクの冷却能力に影響を与える要因は何ですか?

これらには以下が含まれます:

- 熱抵抗

- 冷却材

- フィンのデザイン

- 添付ファイル

- 治療後

接着ヒートシンクの表面処理にはどのようなものがありますか?

これらには以下が含まれます:

- 陽極酸化仕上げ

- 粉体塗装

- 透明クロメート

- 無電解ニッケルメッキ

粉体塗装アルミ接着ヒートシンク

接着フィンヒートシンクのコストはいくらですか?

価格は5ドルから99ドルの範囲になります。

すべてのカスタムボンドフィンヒートシンクについては、 今すぐお問い合わせください.