En tant qu’ingénieurs et experts de l’industrie, choisir la bonne finition en aluminium semble facile.

La plupart du temps, ce sont les exigences et les spécifications qui dictent le choix. Mais que se passe-t-il si vous n'êtes pas un expert ? Quels choix avez-vous lors de l'achat d'aluminium ? Et l'aluminium laminé est-il le bon choix pour votre projet ?

Ce blog couvre rapidement les caractéristiques de l'aluminium à finition industrielle, découvre d'autres types de finitions en aluminium et se penche sur la comparaison de l'aluminium anodisé et de l'aluminium à finition industrielle.

Caractéristiques de l'aluminium avec finition laminée

L'aluminium de finition industrielle est utilisé pour décrire aluminium sans post-traitementLa surface du profilé en aluminium fraîchement extrudé est une finition de moulin.

En fait, c'est de là que vient le terme, le métal brut provenant de rouleaux de moulin sans traitement de surface.

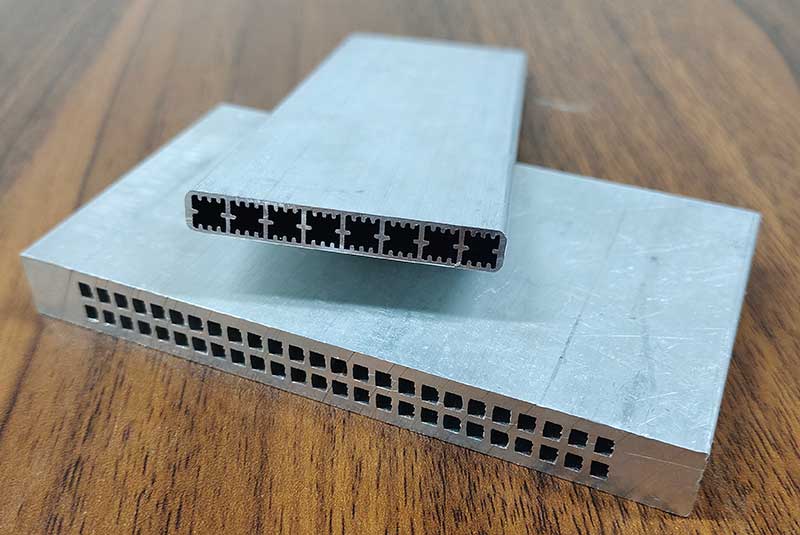

La finition laminée se retrouve également dans les extrusions d'aluminium. Dans la plupart des produits extrudés, dans ce cas, Les tiges d'aluminium brutes sont extrudées à travers une matrice d'extrusion dans les extrusions d'aluminium souhaitées avec des propriétés de surface inchangées.

À retenir :

Lorsqu'une surface en aluminium ne subit pas de polissage ni de revêtement chimique, il s'agit d'une finition d'usine.

Cela sera important lorsque nous examinerons d’autres types de finitions en aluminium.

Propriétés de l'aluminium laminé

L'aluminium laminé possède des propriétés qui dépendent du type d'aluminium utilisé. L'aluminium laminé étant dans son aspect naturel, les propriétés mécaniques et chimiques proviennent d'alliages particuliers comme l'aluminium 6061, l'aluminium 3003 et l'aluminium 1100.

Voici les propriétés courantes de l'aluminium avec finition laminée :

Résistance à la corrosion

L'aluminium est l'un des rares métaux dotés d'une couche d'oxyde naturelle. L'aluminium devient résistant à la corrosion lorsqu'une couche d'oxyde protectrice se forme à sa surface lorsqu'il est exposé à l'air. La nouvelle couche d’oxyde est résistante et ne se brise pas ou ne s’écaille pas comme les oxydes d’autres métaux.

L'aluminium laminé peut toutefois rouiller sous certaines conditions de pH et en cas d'exposition constante à l'humidité. L'anodisation ou la peinture sont des méthodes courantes pour améliorer la résistance à la corrosion.

Conductivité électrique

L'aluminium à finition industrielle présente la meilleure conductivité électrique car il n'y a pas de peinture ou de revêtement qui résiste au courant.

Conductivité thermique

L'aluminium n'est pas le meilleur conducteur thermique par rapport aux métaux comme le cuivre, mais si votre application nécessite une dissipation thermique à l'aide d'aluminium, l'aluminium de finition industrielle est meilleur car il n'a pas de revêtement d'oxyde.

Formabilité

L'aluminium laminé est plus facile à façonner, à fondre et à façonner. Il peut subir un processus d'extrusion et être transformé en une variété de formes, sans tenir compte de la complexité liée au revêtement de formes complexes.

À quoi ressemble la finition du moulin ?

La finition laminée est un produit d'usine qui subit souvent une transformation ultérieure. Par conséquent, la finition laminée a généralement une texture rugueuse. Sa couleur est terne par rapport à l'aluminium brossé et fini.

L'aluminium fini au moulin présente également de légères rayures, des coups, des taches et des marques d'outillage.

L'aluminium laminé présente des lignes de fabrication visibles car il sort directement du laminoir. Dans le cas de l'aluminium brut extrudé, les marques et imperfections de surface sont similaires.

Vous êtes peut-être habitué à une finition en aluminium brillant, mais la finition naturelle en aluminium n’a pas la brillance et la réflectivité associées au métal aluminium.

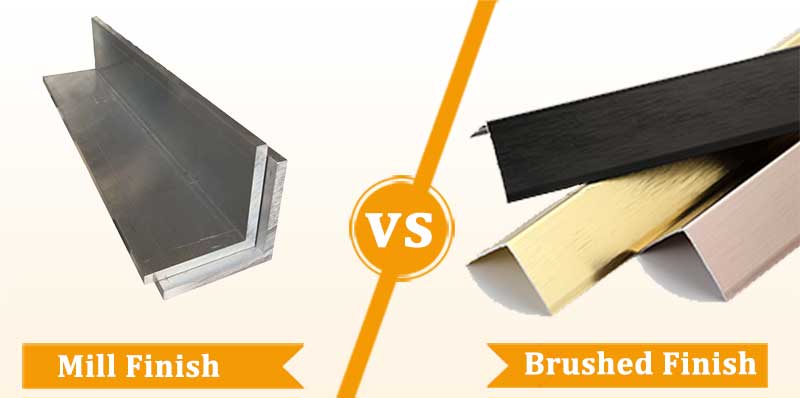

Différence entre l'aluminium laminé et l'aluminium brossé

Une finition d'usine standard en aluminium reçoit souvent une finition brossée.

Les finitions brossées sont recherchées esthétiquement dans les constructions architecturales telles que les vitres ou les serrures de portes, tubes en aluminium, garnitures d'angle, etc. Dans l'industrie du transport avec des rails de support dans les bus et les métros, et des pièces automobiles.

Mais les finitions brossées vont au-delà de l'esthétique ! La finition brossée est obtenue à l'aide d'un maillage abrasif qui polit partiellement la surface de l'aluminium. L'aluminium brossé ne donne pas de reflets, évite les traces de doigts et masque parfaitement les rayures et imperfections courantes.

La différence entre l'aluminium brossé et l'aluminium laminé réside dans le grain directionnel et le léger polissageLes imperfections et les marques sont plus facilement repérées sur les finitions d'usine.

Qu'est-ce que l'anodisation ?

Anodisation est un processus d'électrolyse par oxydation qui forme un film d'oxyde sur la surface du métal pour le protéger.

En termes simples, il augmente rapidement le taux d’oxydation naturelle et fait croître une couche d’oxyde d’aluminium sur l’aluminium fini au laminoir.

Aluminium anodisé est un matériau industriel populaire. La Chine est le leader mondial de la production d'aluminium anodisé et Wellste contribue à la fabrication de produits en aluminium anodisé de haute qualité. Alors pourquoi l'aluminium anodisé est-il si important ?

L'anodisation de l'aluminium améliore la résistance à la corrosion, ajoute une couleur durable et améliore la dureté, la durabilité et la résistance à l'usure.

Le processus d’anodisation détaillé est décrit ci-dessous :

L'aluminium anodisé est souvent produit en grandes séries, car le processus est à la fois long et coûteux.

Le principe de base de l'anodisation est le procédé électrolytique. Les extrusions ou les moulures en aluminium finies au laminoir sont immergées dans un bain d'acide sulfurique à température régulée. Un courant traverse alors la solution, libérant des atomes d'oxygène de l'acide qui se combinent à l'aluminium pour former un film d'oxyde sur la finition du laminoir.

Les revêtements anodisés peuvent être colorés car ils sont poreux et peuvent piéger les colorants dans leurs structures qui sont scellées par un revêtement final d'acétate de nickel.

L'anodisation peut être utilisée pour de nombreuses applications, comme dissipateurs thermiques, tubes en aluminium, cornières en aluminium, profils de portes et fenêtres, et autres extrusions d'aluminium anodisé.

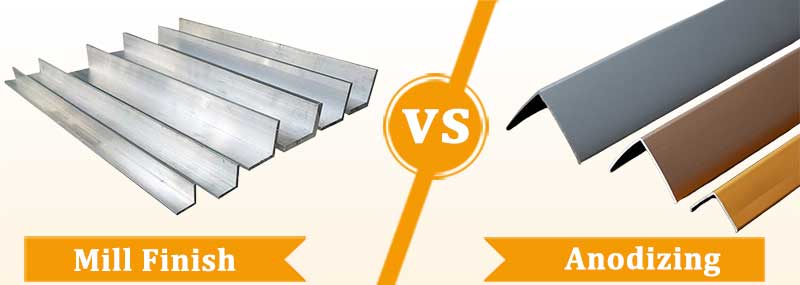

Quelle est la différence entre l’aluminium avec finition laminée et l’aluminium anodisé ?

L'aluminium laminé est la surface d'aluminium naturelle, non traitée et inchangée issue du laminoir. La finition aluminium résultant du processus d'extrusion dans les alumineries caractérise l'aluminium extrudé.

L'aluminium anodisé présente une surface chimiquement modifiée. Le processus d'anodisation consiste à recouvrir l'aluminium d'une couche protectrice d'une épaisseur de l'ordre du micron qui lui confère une dureté et une résistance à l'abrasion et empêche la corrosion.

- La finition du moulin est moins durable que la finition en aluminium anodisé

- La finition du moulin présente des lignes de matrice et des imperfections tandis que l'anodisation rend la surface uniforme

- L'aluminium à finition usinée peut être facilement rayé tandis que le revêtement protecteur anodisé ne se décolle pas facilement

- Le film oxydé sur la finition du laminoir n'a pratiquement aucune épaisseur. Le traitement de surface anodique développe une couche protectrice de film d'oxyde de 25 µm d'épaisseur.

- La finition du moulin est de couleur terne et l'aluminium anodisé peut avoir plusieurs couleurs brillantes.

Avantages et inconvénients des différentes finitions en aluminium

Avantages de la finition du moulin

- L'aluminium laminé est bon marché car il peut être obtenu à partir d'aluminium recyclé

- Il est ductile

- Il peut être plié et fabriqué facilement

- La finition usinée préserve l'aspect métallique de l'aluminium

- Il peut être allié

- Il peut subir divers processus de traitement de surface

- Choix économique

Inconvénients de la finition du moulin

- La finition du moulin est extrêmement fine et peut être facilement retirée

- L'aluminium fini au moulin peut être oxydé sous l'effet du sel et de l'humidité pour donner un aspect rustique

- La surface présente des imperfections et des lignes de découpe

- Il est disponible dans une couleur argentée terne

Avantages de l'aluminium anodisé

- Les produits en aluminium anodisés présentent une bonne résistance à l'usure et à l'abrasion

- L'anodisation de l'aluminium augmente la dureté de l'aluminium

- L'anodisation colorée peut donner à l'aluminium une teinte noire profonde, bronze ou champagne qui est gravée dans la surface

- La surface en aluminium anodisé a de meilleures propriétés d'adhérence

- Il a une finition brillante semblable à un miroir

- Idéal pour les conditions marines et salées

- Résistant à la corrosion, adapté à une utilisation externe sous lumière UV.

Inconvénients de l'aluminium anodisé

- L'anodisation de l'aluminium augmente le coût de production

- Pour plusieurs lots, des variations de couleur peuvent se produire

- La couche d'oxyde d'aluminium est formée à partir du métal de base au lieu d'autres méthodes de galvanoplastie

- Cela rend les produits d'extrusion en aluminium plus difficiles à plier et à fabriquer

- Des colorants limités sont disponibles. Si vous recherchez une gamme de couleurs plus large avec un revêtement protecteur, jetez un œil à ceci Guide PVDF pour l'aluminium.

Quelles autres finitions en aluminium sont disponibles ?

Il existe quelques autres finitions en aluminium qui sont populaires dans l’industrie.

Revêtement PVDF

PVDF Il s'agit d'une superposition d'un plastique à base de fluoropolymère sur de l'aluminium pour lui donner une finition protectrice à la fois colorée et brillante.

Les revêtements PVDF sont largement utilisés dans la construction et vous pouvez les repérer grâce à leur gamme colorée. Le PVDF ne protège pas contre l'usure et l'abrasion et est principalement utilisé pour l'esthétique.

Revêtement en poudre, finition au pinceau ou finition polie

Le revêtement en poudre est un autre revêtement protecteur populaire disponible en plusieurs couleurs. Une poudre chargée électrostatiquement est pulvérisée sur la surface en aluminium qui adhère à la surface fraîchement chromatidée.

Cela améliore la protection contre la rouille et prévient les dommages abrasifs. Les revêtements en poudre peuvent être écaillés, révélant la couleur naturelle de l'aluminium.

La finition brossée est une finition à grain linéaire ou diagonal visible sur les rampes et surfaces en aluminium. Elle est purement esthétique pour obtenir une finition de surface uniforme et éliminer les marques et les taches.

La finition polie de l'aluminium peut être obtenue en utilisant un liquide de polissage et en polissant l'aluminium. L'aluminium forme alors une surface brillante semblable à un miroir. La finition polie est utilisée sur les décorations et les accessoires.

Conclusion et conseils utiles

L'aluminium laminé présente une texture rugueuse avec des lignes et des marques de matrice visibles. Il ne s'agit pas d'un manque de qualité, mais de l'aspect d'un produit d'usine. L'aluminium laminé est généralement transformé en extrusions, garnitures et composants. Il est également utilisé pour fabriquer des produits tels que des feuilles d'aluminium et des canettes de soda où la finition de surface n'est pas un problème.

Pour améliorer les propriétés de l'aluminium, comme la résistance à la corrosion, à l'abrasion et aux intempéries, vous pouvez faire anodiser vos produits en aluminium. Si vous pensez que l'anodisation de l'aluminium lui donnera une couleur particulière ou une teinte jaunâtre, vous pouvez choisir l'anodisation transparente.